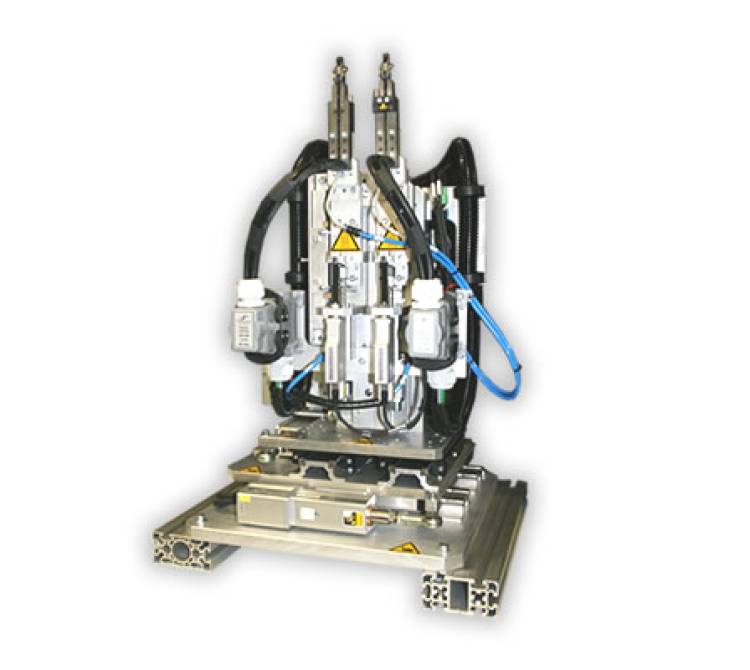

Heißverstemmeinheit zur Integration in eine Anlage mit Rundtakttisch.

Hauptmerkmale und Funktionsweise:

-

Rundtakttisch und Bearbeitungsposition:

- Die zu verstemmenden Produkte werden durch einen kundenseitigen Rundtakttisch in die Bearbeitungsposition gebracht. Dieser Tisch sorgt für eine präzise und wiederholbare Positionierung der Produkte für den Verstemmprozess.

-

Niederhaltemechanismus:

- Ein anlagenseitiger Niederhaltemechanismus fixiert das Produkt von oben in der korrekten Position. Dies gewährleistet Stabilität und Präzision während des Verstemmprozesses.

-

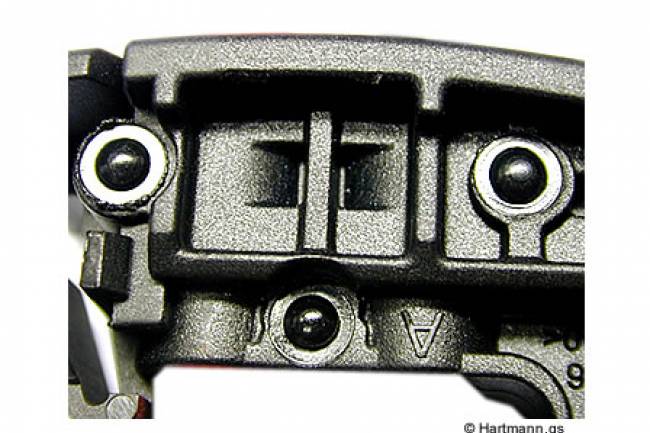

Heißverstemmthermoden von unten:

- Die Heißverstemmthermoden werden von unten durch den Drehteller an das Produkt herangeführt. Diese Thermoden erhitzen die Kunststoffdome, die dann verformt werden, um die gewünschten Verbindungen zu schaffen.

-

Zwei autonome Thermoden:

- Der Verstemmprozess erfolgt an zwei Positionen, die jeweils mit eigenständigen, autonom arbeitenden Thermoden ausgestattet sind. Jede Thermode arbeitet unabhängig und wird separat prozessüberwacht, um höchste Anforderungen an den Fügeprozess zu erfüllen.

-

XY Positioniersystem:

- Aufgrund der Produktvielfalt in der Anlage kann die gesamte Verstemmeinheit über ein XY Positioniersystem in der Grundplatte den jeweiligen Verstemmpositionen nachgeführt werden. Dies ermöglicht eine flexible Anpassung an verschiedene Produkte und Positionen.

-

Kommunikation und Steuerung:

- Die Kommunikation mit der übergeordneten Anlagensteuerung erfolgt über ein Bussystem. Alle Prozessparameter und Prozessergebnisse werden je Verstemmzyklus an eine Traceability Datenbank übergeben. Dies sorgt für eine lückenlose Nachverfolgbarkeit und Qualitätskontrolle.

-

Elektrische Anlagenkomponenten:

- Die elektrischen Anlagenkomponenten sind in einem separaten Schaltschrank untergebracht. Dies erleichtert die Wartung und den Schutz der Elektronik vor äußeren Einflüssen und mechanischen Beschädigungen.

Beispiel-Anwendung:

Stellen wir uns eine Produktionslinie für komplexe Kunststoffgehäuse vor, die mehrere Montagestufen durchläuft. Ein kritischer Schritt ist das Fixieren eines Deckels auf einem Gehäuse mit Pins aus PA6, die durch Heißverstemmen verformt werden.

-

Vorbereitung und Positionierung:

- Die Gehäuse werden auf dem Rundtakttisch positioniert und nacheinander in die Bearbeitungsposition gebracht.

- Der Niederhaltemechanismus fixiert jedes Gehäuse sicher von oben.

-

Verstemmprozess:

- Die Heißverstemmthermoden werden von unten an die Pins herangeführt. Durch Erhitzen und Verformen der Pins wird der Deckel fest mit dem Gehäuse verbunden.

- Zwei Thermoden arbeiten unabhängig und überwachen den Prozess, um eine gleichbleibend hohe Qualität zu gewährleisten.

-

Anpassung und Flexibilität:

- Bei Bedarf kann die Verstemmeinheit über das XY Positioniersystem an unterschiedliche Produkte und deren spezifische Verstemmpositionen angepasst werden.

-

Nachverfolgbarkeit und Qualitätssicherung:

- Alle relevanten Prozessdaten werden in Echtzeit erfasst und an die Traceability Datenbank übergeben. Dies ermöglicht eine umfassende Dokumentation und Qualitätssicherung für jedes produzierte Teil.

Vorteile der integrierten Heißverstemmeinheit:

- Hohe Präzision: Durch den Niederhaltemechanismus und die genaue Positionierung der Thermoden wird eine hohe Verbindungsqualität sichergestellt.

- Flexibilität: Das XY Positioniersystem erlaubt die Bearbeitung verschiedener Produkte und Positionen.

- Zuverlässigkeit: Die getrennte Überwachung der beiden Thermoden stellt sicher, dass jeder Verstemmprozess den hohen Qualitätsanforderungen entspricht.

- Effiziente Kommunikation: Das Bussystem und die Traceability Datenbank ermöglichen eine lückenlose Nachverfolgbarkeit und Prozessüberwachung.

Fazit:

Die Heißverstemmeinheit zur Integration in eine Anlage mit Rundtakttisch bietet eine effiziente und präzise Lösung für das Fixieren von Kunststoffteilen durch Heißverstemmen. Durch die Kombination aus Niederhaltemechanismus, autonom arbeitenden Thermoden und einem flexiblen Positioniersystem erfüllt sie hohe Anforderungen an Qualität und Flexibilität und ist ideal für den Einsatz in automatisierten Produktionslinien.

Weiterlesen...